Проектирование, строительство и пуско-наладочные работы АЗС и НПЗ

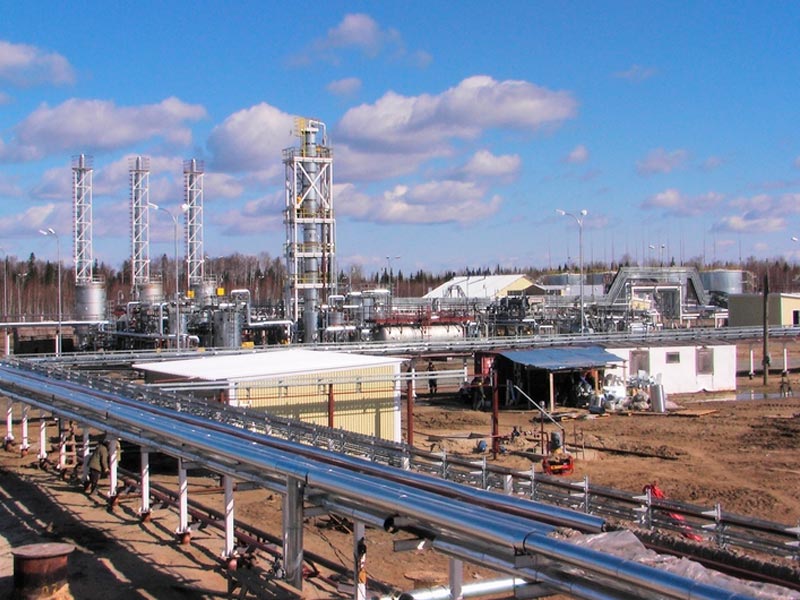

С 1995 года обслуживаем и модернизируем ранее размещенные на территории СССР нефтеперерабатывающие комплексы.

Большинство сотрудников предприятия трудились ранее в оборонной промышленности, что позволяло и позволяет поддерживать высокое качество работы и производимой продукции. Все сварщики предприятия прошли обучение и сертифицированы по немецкому стандарту TUV.

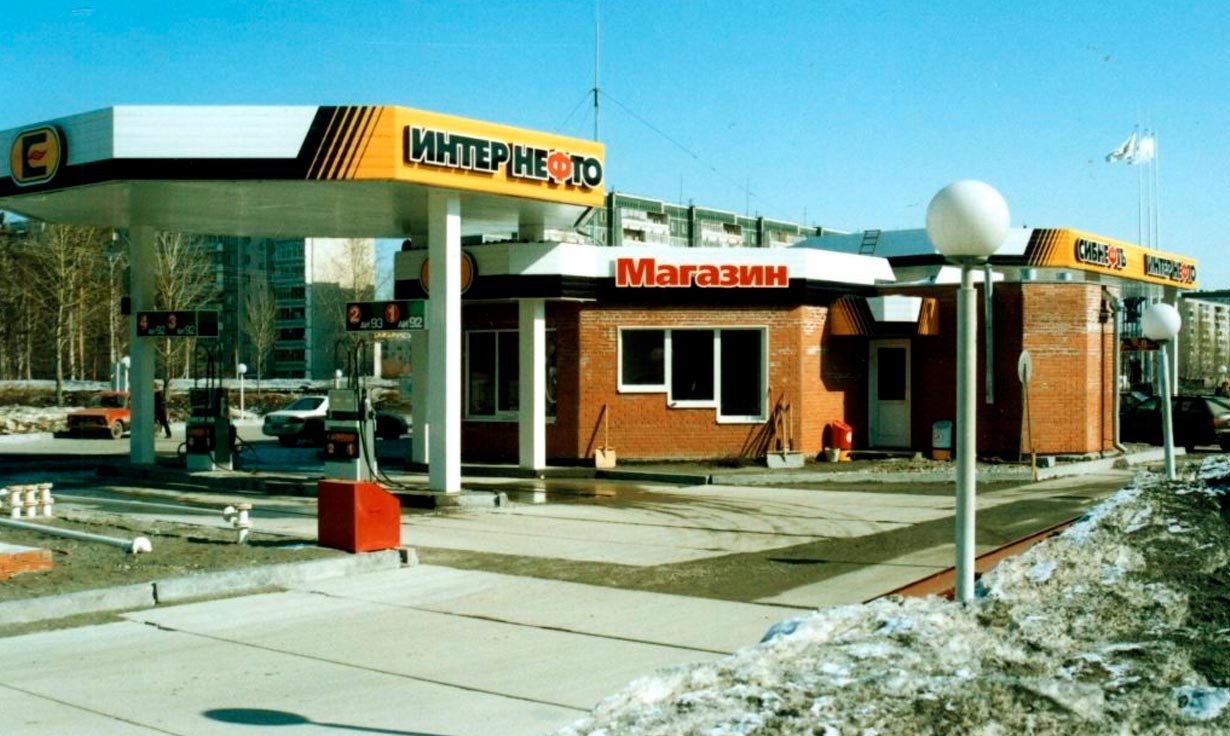

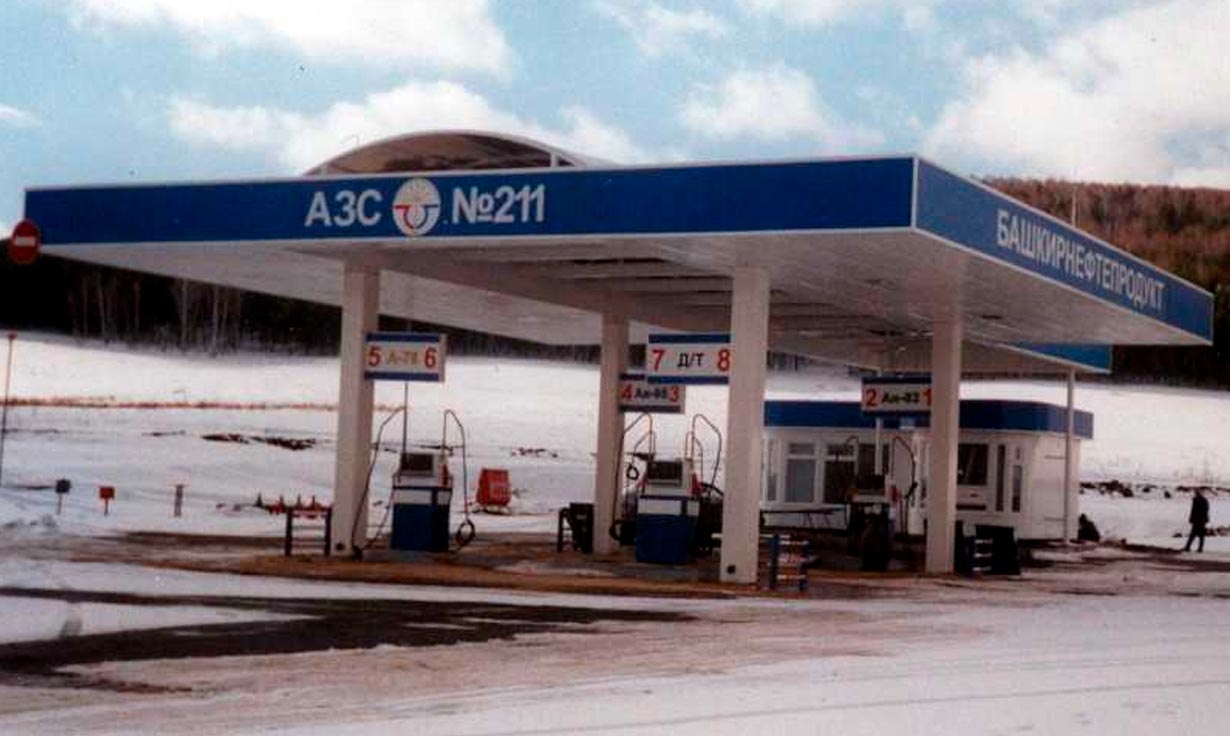

Уже более 25 лет предприятие занимается проектированием и строительством автозаправочных станций, изготавливает оборудование для нефтепереработки и нефтехимии.

За это время было построено более 200 автозаправочных комплексов по всей территории Российской Федерации.

Спроектированные и реализованные проекты

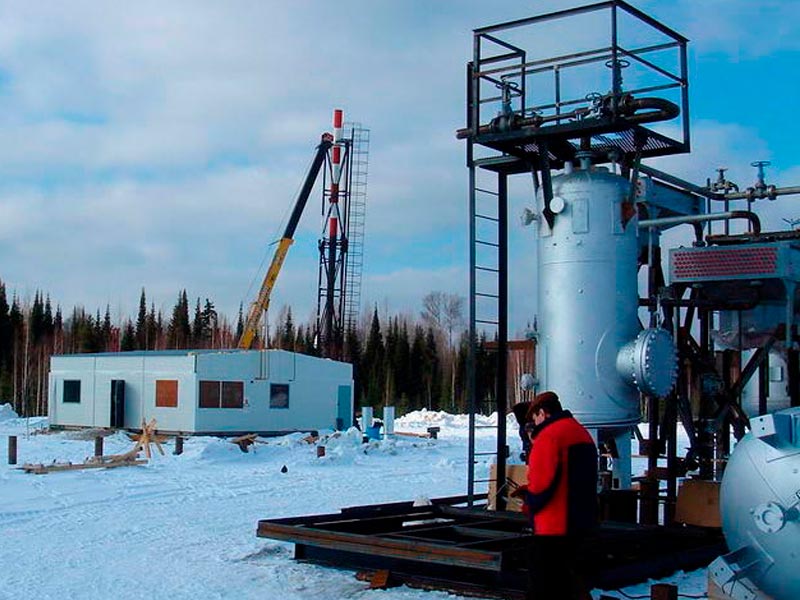

Предприятие серийно выпускает различное оборудование для нефтепереработки

Начиная с 2008 года, запущена в серию установка МНПУ — ставшая основой для блочно-модульных Мини НПЗ

В настоящий момент, в процессе изготовления находятся 14 установки МНПУ для заказчиков из Калининграда, Республики Беларусь и ОАЭ

Производственные мощности предприятия, позволяют качественно и в срок изготовить оборудование и металлоизделия практически любой сложности и габаритов.

При необходимости, имеется возможность задействовать резервные производственные площади 4500 м2 с оборудованием, позволяющим изготовить нестандартное оборудование, в том числе больших габаритов

Совместно с учеными Казанского Химико-Технологического университета, разработана уникальная технология по очистке и регенерации отработанного масла, а также глубокой переработки вязких нефтепродуктов. Данная технология позволяет получать из сырья (отработанного масла) до 70% качественного продукта со стоимостью от 75 до 120 тыс. руб./тонну при достаточно низкой стоимости (до 25 тыс. руб.) сырья.

В настоящее время, заключен договор и изготавливается первая установка по данной технологии для Заказчика из Нижнего Новгорода. Данный Заказчик является поставщиком ГСМ международного уровня, с обширной географией поставок.

Приглашаем к сотрудничеству в области производства сложного инновационного оборудования высочайшего качества по европейским стандартам.